Geleceğin Çimentosu Borlu Aktif Belit (BAB) Çimentosu

Oya SÜMER, Kimya Mühendisi / Aydın SAĞLIK, Kimya Yüksek Mühendisi / Ergin TUNÇ, İnşaat Mühendisi

M. Fatih KOCABEYLER, Daire Başkan Yardımcısı / Rahmi Sencer ÇELİK, Daire Başkanı

DSİ Genel Müdürlüğü, Teknik Araştırma ve Kalite Kontrol Dairesi Başkanlığı

Giriş

Günümüzde sürdürülebilir teknoloji için enerji, doğal kaynaklar ve çevrenin korunması üç önemli faktör olarak karşımıza çıkmaktadır. Dünyada toplam CO2 emisyonunun yaklaşık %8’i sadece çimento üretimiyle oluştuğu tahmin edilmektedir. Bugün küresel ısınmada en önemli rolü oynayan CO2 gazı emisyonunun azaltılması amacıyla birçok araştırma ve girişimler başlatılmış ve devam ettirilmektedir. Yakın gelecekte çimento üretimi ile ilgili olarak aşağıdaki faktörlerin ciddi şekilde dikkate alınmaya başlanacağı beklenmektedir:

1– Alternatif yakıt kullanımıyla maliyetlerin önemli ölçüde azaltılabilmesi,

2– Alternatif hammadde kullanımıyla maliyetlerde düşüş,

3– Teknolojideki gelişime paralel olarak çimento kullanım alanlarının genişlemesi,

4– Taşıt trafiğinin ağır olduğu yollarda beton yol uygulaması,

5– Türkiye’nin Kyoto Protokolü’nü imzalaması durumunda CO2 emisyonlarına sınırlama getirilmesi.

Bor mineralleri ve bileşikleri çeşitli endüstri dallarında çok farklı malzeme ve ürünlerin üretiminde kullanılmaktadır. Bor ve ürünlerinin kullanım alanlarını aşağıdaki gruplarda toplamak mümkündür:

Cam ve seramik sanayii, nükleer santraller, askeri ve zırhlı araçlar, elektrik-elektronik ve bilgisayar endüstrisi; iletişim araçları, inşaat ve çimento sektörü, metalürji ve enerji sektörü, otomobil sanayi, tekstil sektörü, ilaç ve kozmetik sanayii, kimya sanayi, temizleme ve beyazlatma sanayii, tarım sektörü, kâğıt sanayi, mıknatıslar, fotoğrafçılık, kompozit malzemeler, spor malzemeleri, manyetik cihazlar, mumyalama alanlarında kullanılmaktadır.

Dünyada bor yataklarına sahip sayılı ülke mevcuttur. Bunların arasında Türkiye, dünya toplam rezervinin %72’sine sahiptir ve bu rezerv oranıyla dünyada birinci sırada yer almaktadır. Ticari açıdan ve Türkiye’de bulunma bakımından önemli olan bor mineralleri; Boraks (Tinkal), Kernit, Üleksit, Kolemanit, Pandermit ve Hidroborasit’tir. Bunların arasında Kolemanit minerali (Ca2B6O11.5H2O) büyük oranda öncelikle Türkiye’de ve az miktarda da ABD’de bulunmaktadır. Kolemanitin kimyasal yapısında %28 CaO, %6,5 SiO2, %42 B2O3 ve %23,5 H2O bulunmakta ve çimento üretimi için gerekli olan hammaddeleri bünyesinde barındırmaktadır. Bu mineralde, çimento özelliklerini olumsuz etkileyecek hiçbir kimyasal bileşen bulunmamaktadır. Çimento hammaddelerinden en önemlisi olan kireçtaşı (CaCO3), öncelikle CaO ihtiyacı için kullanılmaktadır ve 900°C’un üzerindeki bir sıcaklıkta kalsine edilmesi gerekmektedir. Bu sıcaklıkta yapılan işlem sonucunda, belirli bir miktarda enerji harcanmakta, aynı zamanda atmosfere çok yüksek oranda CO2 gazı emisyonu yapılmaktadır. Kolemanit için kalsinasyon söz konusu değildir, zira yapısında CaO bulunmakta ve çimento üretiminde herhangi bir ön-kalsinasyona tabi tutulmadan doğrudan kullanılabilmektedir. Bileşiminde Kolemanit kullanılan çimentoda, kireçtaşı ve diğer bileşenler belirli oranlarda azaltılmaktadır.

Çimento üretiminde bor oksit (B2O3) kullanımı yeni değildir. Dünyada bazı araştırmacılar saf bor oksit kullanarak ürettikleri çimentonun özelliklerinde iyileşmeler sağlandığını tespit etmişlerdir. Bu doğrultuda ülkemizde de bu tür çalışmalar başlatılmış ve Kolemanitin çimento üretiminde en uygun bor minerali olduğu belirlenmiştir. Ayrıca yapısında çimentoda istenmeyen alkali bileşikleri de yoktur.

Bor katkılı çimento üzerinde DSİ Teknik Araştırma ve Kalite Kontrol Dairesi Başkanlığı ve Ulusal Bor Araştırma Enstitüsü (BOREN) arasında yapılan protokol ile çok yönlü bir araştırma programı başlatılmıştır. Borlu çimento ile ilgili genel bilgiler ve bu araştırmadan elde edilen sonuçlar özet olarak aşağıda verilmiştir:

Borlu Aktif Belit (BAB) Çimentosu Nedir?

Bilindiği üzere kireçtaşı (CaCO3), kil ve/veya silt, demir esaslı alüminasilikatlar ve diğer bazı yardımcı hammaddelerin yüksek sıcaklıklarda döner fırınlarda pişirilmesi sonucunda elde edilen Portland Çimentosu (PÇ) klinkeri esas olarak 4 ana fazdan ibarettir. Bunlar çimento kimyası literatüründe kısaca Alit: C3S (3CaO.SiO2), Belit: C2S (2CaO.SiO2), Alüminat: C3A (3CaO.Al2O3) ve Ferrit: C4AF (4CaO.Al2O3.Fe2O3) olarak adlandırılır. Bu klinker daha sonra alçıtaşı [kalsiyum sülfat (CaSO4.2H2O)] ile birlikte öğütülerek toz halindeki PÇ elde edilir. Bu çimento içerisinde yaklaşık olarak %55-65 C3S, %15-25 C2S, %7-12 C3A ve %5-10 C4AF bulunur. Bu fazların su ile reaksiyona girme açısından reaktivite sıralaması C3A, C4AF, C3S ve C2S şeklindedir. Ancak, çimentonun dayanım gelişimine katkı bakımından C3S başlangıçta en fazla katkıda bulunan bileşen (erken dayanım kazandıran bileşen) iken, C2S’ın başlangıçtaki katkısı oldukça az fakat, katkısı daha ileri dönemlerde C3S kadar olabilmektedir. Diğer alüminat ve ferrit fazlarının dayanım gelişimine büyük katkıları yoktur.

Bor katkılı çimento, bir bor minerali olan Kolemanit’in borik asit üretiminde yüksek tenörlü kısmının kullanılmasının ardından kalan düşük tenörlü kısmının, diğer çimento hammaddelerine (farin) ilâve olarak çimento üretiminde belirli bir miktarda (%10) kullanılması sonucunda üretilen bir tür çimentodur. Kolemanitin çimento hammaddesi olan kireçtaşının yerine kullanılması ile klinker pişirme sıcaklığı 1450°C’tan 1325°C’lara düştüğünden, büyük oranda enerji tasarrufu ve CO2 emisyonunda %25’lere varan azalma sağlanmaktadır. Bor katkılı çimento üretimi esnasında, döner fırının sıcaklığı 1450°C’nin üzerinde dahi olsa C3S fazı hiç oluşamamaktadır ve onun yerine C2S’in yüksek sıcaklık polimorşarından α ve/veya α’-C2S kristal yapısına sahip oldukça aktif ve kararlı belit fazının oluşması sağlanmaktadır. Bor oksit nedeniyle de çimentoda C3S oluşumu meydana gelememektedir. Bu nedenle, bu çimento “Borlu Aktif Belit (BAB) Çimentosu” olarak adlandırılmaktadır.

Çimentonun dört ana fazından (C3S, C2S, C3A ve C4AF) hidratasyon ısısı yüksek ve oldukça reaktif olan C3S fazının oluşmaması ve C3A oranının da tercihen %7’den az olması, kütle betonlarında bu tip çimento kullanımında önemli avantaj sağlamaktadır. Bu iki fazın oranları azaldıkça, çimentonun hidratasyon hızı özellikle erken yaşlarda oldukça düşük seviyelerde seyretmektedir. Ancak, çimentoda fazlaca oluşan reaktif α veya α’-C2S ileri yaşlarda yüksek dayanımlar verdiğinden, betonda çimento dozajında azalma da sağlanabilmektedir.

Bunun yanında BAB Çimentolu beton geçirgenliğinin klasik betona göre çok daha düşük olması nedeniyle, bu betonun dayanıklılığı da yüksektir. Dayanıklılığının yüksek olması, bu betonun hizmet ömrünün daha uzun olmasını sağlayacak ve daha az bakım gerekeceği için de uzun dönemde ekonomik faydalar sağlayacaktır.

BAB Çimentosunun Genel Özellikleri

BAB Çimentosu ile yapılan betonların normal Portland çimentosu ile yapılanlara göre erken (3 ve 7 gün) dayanım değerleri daha düşük tespit edilmektedir. Ancak, beton teknolojisindeki alınabilecek önlemler ile bu sorunun çözüme kavuşturulması mümkündür. Belirli bir süre sonra (28 gün ile 90 gün arası), BAB Çimentosu dayanımı ile PÇ dayanımının aynı seviyeye ulaştığı, uzun vadede (90 gün ve ötesi) ise, BAB Çimentosunun öne geçtiği gözlenmiştir. Ayrıca, çimento inceliği arttırılmaksızın beton teknolojisinde sıkça kullanılan beton kimyasal katkıları ile de yüksek erken dayanım değerleri rahatlıkla elde edilebilecektir.

BAB Çimentosu ile yapılan betonların normal Portland çimentosu ile yapılan betona göre boşluk oranı (kapiler boşluklar) çok daha düşük olduğundan daha sıkı bir yapıya sahip olan (kompasitesi yüksek) betonun dayanımı ve dayanıklılığı da bu oranda yüksek olacaktır. Boşluk oranı diğer normal çimentolara göre çok daha düşük olduğundan aynı nispette geçimsizliği de yüksek olmaktadır. Geçirimsizliği yüksek olan betonların durabilitesi ve servis ömrü daha uzun olacaktır.

BAB Çimentosu TS EN 197-1’de yer alan çimento tanımına aynen uymaktadır. BAB Çimentosu klinkerinin ana bileşeni aktif belit fazı olan dikalsiyum silikattır (α ve/veya α’-C2S modifikasyonları). BAB Çimentosunun hidrolik sertleşmesini sağlayan öncelikle aktif belit fazının hidratasyonu olup, diğer çimento fazları da sertleşme sürecinde rol alabilirler.

BAB Çimentosunun hidratasyon ısısı çok düşük olduğundan özellikle ince kemer tipindeki baraj kütle betonlarında kullanılması çok uygundur. Bu çimentonun kullanılması ile özellikle ön-soğutma ve bazen de ard-soğutma gibi yüksek maliyetli işlemlerin kaldırılması mümkündür. Kütle betonlarında kullanılacak olan çimentolarda toplam hidratasyon ısısının 7 gün ve 28 günde sırasıyla 60 cal/g ve 70 cal/g değerlerini (kütle betonları için hidratasyon ısısı kriterleri) aşmaması gerekmektedir. BAB Çimentosunda bu değerler, sırasıyla 50Cal/g ve 60 Cal/g olarak elde edilmiştir.

Hidratasyon ısısının düşüklüğü sıcak havalarda kimyasal reaksiyonlara yardımcı olarak priz, sertleşme ve dayanım artışının normal sürelerde oluşmasına katkıda bulunur. Buna karşın, soğuk havalarda BAB Çimentosu kullanılarak dökülen betonlarda, priz hızlandırıcı ve orta ve/veya yüksek oranda su azaltıcı kimyasal katkıların bir arada kullanılması gereği dikkate alınmalıdır.

Diğer bir önemli bulgu, BAB Çimentosu kullanılarak hazırlanan betonun karışım suyu ihtiyacının, PÇ kullanılana göre daha az olmasıdır. Bunun nedeni, BAB Çimentosu ile yapılan betonun çökme (slamp) kaybının çok az olmasıdır. BAB Çimentosu kullanılarak imal edilen düşük kıvamlı beton için hedeflenen dayanım değeri, daha düşük çimento dozajı ile sağlanabilir. Bu özelliği ile BAB Çimentosunun hazır beton sektöründe avantaj sağlayacağı açıktır.

BAB Çimentosu İle Elde Edilebilecek Teknik ve Ekonomik Faydalar

1– Çimento fabrikaları, klinkeri döner fırında 1450°C yerine 1325°C’ta pişirmek suretiyle daha düşük enerji sarf edecek ve CO2 emisyonunda %25’lere varan oranda azalma sağlanacaktır.

2– Kolemanit’in borik asit üretiminde yüksek tenörlü kısmının kullanılmasının ardından kalan düşük tenörlü kısmının da çimento sektöründe kullanılmasıyla yeni bir pazar payı oluşması sağlanacaktır.

3– Çok düşük hidratasyon ısısına sahip olması, kütle betonları için ideal bir çimento olmasını sağlamaktadır. Bu çimentonun kullanılması ile kütle betonlarında çok gerekli olan ön-soğutma ve artsoğutma işlemlerinde büyük tasarruf sağlanacaktır. Ayrıca, kütle betonlarında çok sık rastlanılan termal çatlak oluşumlarının önüne geçilmesi ile betonda hasar oluşma ihtimali ortadan kaldırılmış olacaktır.

4– BAB Çimentosu ile imal edilen betonlar, PÇ ile imal edilen betonlara göre daha az çökme kaybına uğradığından, daha düşük çökme değerine sahip beton imal edilebilmesi sonucunda, betonda daha düşük su/çimento oranı kullanılmasına imkân sağlamaktadır. Bu sayede, betonda çimento dozajı düşürülebilmektedir.

5– BAB Çimentosu kullanılan beton ile PÇ kullanılan betonların su geçirgenliklerinin karşılaştırılması sonucunda, 275 kg/m3 dozajlı BAB Çimentosu kullanılan beton suya ve kimyasallara karşı geçirimsizlik sağladığı, PÇ kullanılan betonda bu özelliğin sağlanması için 400 kg/m3 dozajının kullanılması gerektiği belirlenmiştir. Bu özellikler, BAB Çimentolu betonun dayanıklılık ve zararlı etkiye sahip ortamlarda kullanılma bakımlarından önemli derecede üstünlüğe sahip olduğu göstermektedir.

6– Yukarıdaki maddede (Madde 5) belirtilen sonuçların teyit edilmesi amacıyla aynı betonlar klorür iyonları penetrasyonuna karşı gösterdikleri direnç yönünden de değerlendirmeye alınmışlardır. BAB Çimentosu ile yapılan 250 ilâ 300 kg/m3 dozajlı betonların geçirgenlik sınıfı orta dereceli çıkarken, normal PÇ ile yapılan 350 ilâ 400 kg/m3 dozajlı betonun geçirgenlik sınıfı yüksek dereceli çıkmıştır. Bu durumda, BAB Çimentosu kullanımı ile çok yüksek oranda çimento tasarrufu sağlanabilecek ve dayanıklılık bakımından çok zararlı ortam şartlarına dirençli beton yapıların inşaası mümkün olacaktır.

7– Özellikle su ve kimyasallara karşı geçirimsizliğin önemli olduğu her türlü beton yapıda (beton yollar, büyük sulama kanalları, önyüzü beton kaplı barajlar, kemer barajlar, baraj dolusavakları, köprü ve viyadükler) BAB Çimentosunun kullanılması birçok avantajı da beraberinde getirecektir.

BAB Çimentosu ve Betonda Korozyonun Önlenmesi

Korozyon metallerin çevreleri ile girdikleri bir elektrokimyasal reaksiyon sonucu aşınmaya ve bozunmaya uğrayarak niteliklerini kaybetmesi olarak tanımlanabilir. Betonarme yapılarda özellikle donatılar korozyon etkisine maruz kalabilmektedir. Donatıda meydana gelen korozyon sonucu önemli kesit kayıplarının yanında donatı-beton aderansı da zamanla yok olmaktadır. Bunun sonucu bir bütün olarak çalışması gereken donatı ve beton birbirinden farklı davranmaya başlamaktadır. Taşıyıcı elemanlarda donatı korozyonu sonucu oluşan aderans düşüklükleri nedeni ile zamanla yapının taşıma gücünde önemli ölçüde azalma beklenebilir.

Korozyon İngilizce “Corrosion” sözcüğünden aynen Türkçeye geçirilmiş bir sözcük olup, “paslanma, aşınma, çürüme, bozukluk, çürüklük” olarak açıklanmaktadır. Diğer bir korozyon tanımı ise, “çevrenin elektrokimyasal etkisi ile oluşan malzeme tahribi ve malzeme kaybı” şeklindedir. Daha kapsamlı bir korozyon tarifi de “Korozyon bir malzemenin yüzeyinin dıştan kimyasal etkiler veya elektrokimyasal yolla değişime uğraması olayıdır”. Çelik malzemesinde, bu değişim sonucu oluşan ürüne pas denir.

Betonarme yapıların güvenliğini ve servis ömrünü etkileyen en önemli faktörlerden biri de betona gömülü çelik donatıların korozyonu olmaktadır. Yapılardaki hasarın gerçek derecesinin tespiti ve gelişiminin değerlendirilmesi için donatılardaki korozyon seviyesinin bilinmesi gerekmektedir. Geçmişte uygulanan tahribatlı yöntemler çok fazla zaman ve işçilik kaybına neden olmaktadır. Bunun yanında, son yıllarda geliştirilmeye çalışılan yöntemler ise oldukça karmaşık, uygulaması güç ve yüksek maliyetli yöntemlerdir.

1970’li yıllarda betonarme eleman içindeki çelik donatıların, donatıları kaplayan ve kısaca “paspayı” olarak adlandırılan, yaklaşık 1.5-2 cm kalınlığındaki beton örtü tabakası tarafından paslanmaya karşı korunduğu varsayılırdı. Betonarme üzerinde yapılan araştırmalar sonucunda, durumun pek böyle olmadığı görüldü. Bazı koşullar sağlanmadığı zamanlarda veya bazı kötü koşulların bir araya geldiği durumlarda, beton içindeki donatı korozyona uğramakta, çeliğin kesitinin azalmasına neden olmaktadır. Bu durum ayrıca beton ile çeliğin aderansının zayışamasına sebep olarak betonarme elemanın kendisinden beklenen taşıma görevini tehlikeye sokmaktadır.

Son 15 yıl içinde, “paspayı” olarak adlandırılan, donatı örtü tabakasının kalınlığının bazı ülkelerde (örneğin Almanya’da) 4-5 cm’ye kadar arttırıldığı görülmüştür. Kuşkusuz ki bunun nedeni, betonarme eleman içindeki donatının korozyonunu önlemeye çalışmaktır. Paspayı tabakası donatı korozyonunu fiziksel ve kimyasal olmak üzere iki şekilde engelleyebilmektedir. Fiziksel koruma beton geçirimsizliği ile ilgili olup, zararlı maddelerin donatı çeliğine ulaşmasının engellenmesi ile sağlanır. Genellikle 12-13.5 arasındaki beton pH’ı çelikte pasif tabaka oluşumuna neden olarak donatılara kimyasal bir koruma sağlar. Ancak zaman ile betonarme yapılarda şiddetli korozyon problemleri oluşabilir. Betonarme çeliğinin korozyon başlangıcının en önemli nedenleri klorid iyonlarının ve karbondioksitin çelik yüzeyine doğru girişidir. Klorid iyonları pasif filmin lokal olarak göçmesine ve lokal korozyon oluşumuna neden olur. Diğer yandan, karbondioksit hidrate çimento matrisi ile reaksiyona girer ve pH’ı düşürür. Düşük pH’ta aktif hale gelen çelik korozyona maruz kalır.

Günümüzde korozyon, yapı elemanlarının servis ömürlerini etkileyen en önemli etken olmaktadır. Korozyon, donatılarda ve betonda birbirini takip eden kimyasal reaksiyonlar olarak ortaya çıkmaktadır. Betonarmede donatıyı paslanmaya karşı koruyan, betonun pH=13 civarında bulunan yüksek alkali düzeyidir. Bu yüksek alkali seviyesi düşmeye başladığı zaman beton artık içindeki donatıyı korozyona karşı koruyamaz hale gelir ve donatılar paslanmaya başlar. Paslanan donatının hacmi genişler ve betonarmede donatılara paralel çatlaklara sebep olur. Beton bir kere çatladıktan sonra, tamamen atmosferik etkilere maruz kalır ve yapı elemanı büyük bir hızla ömrünü doldurur.

Değişik tipte korozyon mekanizmaları olup, betonarmede korozyonu dört ana başlıkta incelemek mümkündür:

• Atmosferik korozyon,

• Elektrolitik korozyon,

• Klorid korozyonu,

• Temas korozyonu.

Klorür Korozyonu bunların arasında betonda en yaygın olarak bilinen korozyon tipidir. Betondaki karbonatlaşma olayı sonucunda, alkali özelliğini yitirmiş, geçirgen betonarme elemanların yüzeyinden kapiler boşluk ve çatlaklardan donatıya ulaşan klor iyonlarının yol açtığı iki aşamalı ve sürekli bir korozyon tipidir. Betonarme yapılarda en tehlikeli korozyon tipi olarak nitelendirilir.

Korozyonun Oluşum Nedenleri

Betonarme yapılarda donatı korozyonu iki şekilde başlayabilmektedir.

• Betonarme elemanlardaki pas payı betonun yeterli geçirimsizliğe sahip olmaması nedeniyle karbonatlaşarak bazikliğini yitirmesi, böylece koruyucu tabakanın bozulması sonucu donatının korozyona açık hale gelmesi durumunda,

• Donatıda korozyon klor iyonlarının etkisi sonucu da meydana gelmektedir. Özellikle deniz kenarındaki yapılarda klor iyonları pas payını geçerek, donatıya ulaşabilmektedir.

Yukarıda verilen her iki durumda da korozyonun başlayabilmesi pas payı betonunun geçirimliliğine bağlıdır. Bu şekilde korozyona açık hale gelen donatıda, bu olayın sürebilmesi için gerekli olan iki etken oksijen ve nem de yine pas payı betonunu aşarak donatıya ulaşmaktadır. Bu durumda korozyon açısından betonun geçirimsizliğinin önemi ortaya çıkmaktadır. Bu konuda alınabilecek önlemler aşağıdaki gibidir;

• Standartlara uygun ve yeterli kalınlıkta pas payının bırakılması,

• Geçirimsiz yüksek kaliteli beton kullanımı (BAB Çimentosu ile Üretilen),

• Beton dökümünde vibratör kullanımı, bakım kurallarına uyulması

• Betonda, katkı türü korozyon inhibitörlerinin kullanılması,

• Kaliteli donatı çeliği kullanılması ve donatının korunması,

• Betonun kullanım amacına göre yüzeyini koruyucu kimyasallarla kaplamak,

Deprem bölgelerinde kullanılacak betonlarda, donatıda korozyon oluşmamasının yanında betonu dış etkilere karşı korumak ve uzun ömürlü kılmak için geçirimsizliğini sağlamak gerekmektedir. Bunun için özellikle beton sınıfı en az C30/37 düzeyine yükseltilmelidir.

Genel olarak beton, içindeki donatı çeliklerini korozyona karşı mükemmel bir şekilde korur. Beton içindeki yüksek alkali ortamı, donatı çeliğine sıkıca yapışacak bir film oluşturur ve bu film çeliği pasifize ederek korozyona uğramasını önler.

Donatı çeliğinde korozyon; beton yeterli kalitede değilse, yapı çevre koşullarına göre tasarlanmamışsa (korozyona karşı yalıtım önlemleri alınmamışsa), ortam koşulları önceden tahmin edilmemişse veya betonun hizmet ömrü boyunca değişiklikler varsa oluşur. Korozyonun başlıca sebebi olarak klor iyonları gösterilmektedir.

Bununla beraber, normal olarak betonun pH değeri 12’den büyüktür ve bu değer korozyonun oluşmaması için yeterlidir. Ancak, diğer çevresel faktörlerin etkisiyle (karbonatlaşma vb.) ortam pH değeri düşmekte ve donatı çeliğinde korozyon oluşmasına neden olabilmektedir. Betonun zamanla havadaki CO2 ile reaksiyona girmesi sonucunda ortam pH değerinin 10 ile 4 arası olması durumunda, korozyon nedeniyle donatı kesit kaybı 0.25 mm/yıl olmaktadır. Örnek olarak, hesap dayanımı 365 MPa olan BÇ IIIb sınıfı Ø10’luk bir donatı çeliği alındığında bu çubuk 28.6 kN (2922 kg) yük taşıyabilmektedir. Bu donatı çubuğu 0.25 mm/yıl oranında korozyona uğradığında kesit azalması nedeniyle taşıyabileceği yük birinci yılda 2.8 kN (285 kg) azalmaktadır. Aynı oranla 10 yıl sonunda taşıyabileceği yük ilk duruma göre 21.5 kN (2190 kg) azalmakta, bu süre sonunda 7.1 kN (723 kg) taşıyabilir hale gelmektedir. 20 yıl sonunda ise çelik tamamen çürüyeceği için hiç yük taşıyamaz durumda olacaktır.

Betonarme yapılarda donatı çeliğinin korozyona karşı korunmasında çeşitli yöntemler kullanılmaktadır. Korozyona karşı su yalıtımı dendiğinde akla ilk gelen sulu zeminlerdeki yapıların temelleri ve köprü viyadük gibi sanat yapılarının tabliyelerinin korunmasıdır. Köprü-viyadük tabliyelerinde suyun birikmemesi ve kışın yapılan tuzlama çalışmalarında klor iyonlarından etkilenmemesi için mutlaka su yalıtımı yapılmalıdır. Köprü ve viyadüklerde su yalıtımı, yüksek mukavemetli, 4mm kalınlıkta, polimer bitümlü membranların tabliye üstüne yapıştırılmasıyla gerçekleştirilir. Su yalıtım katmanının üstüne daha sonra asfalt aşınma tabakası serilerek imalat tamamlanır. Benzer şekilde, yapıların temelleri de suya karşı yalıtılmalıdır. Aksi takdirde, beton içine nüfuz edecek su, ortamın alkalinitesini düşürebilir ve bu su içinde bulunabilecek klor iyonları korozyona ve neticede yapının taşıyabileceği yük kapasitesini azaltarak yapı güvenliğini tehlikeye sokar.

Betonarme yapının su ile yalıtımının gerekli olduğu durumlarda mutlaka bir şekilde yapılmalıdır, ancak daha önce betonun mutlaka geçirimsizliğinin sağlanması çok daha önemlidir. Betonun yeterince geçirimsiz tasarlanması ve üretilmesi ile diğer önlemlerin alınmasına gerek kalmayacaktır. BAB Çimentosu betonda istenilen geçirimsizliği normal Portland çimentosuna oranla çok daha yüksek oranda sağlayacaktır.

BAB Çimentosu ile Yapılan Betonun Durabilitesi

BAB çimentosunun hidratasyon ısısı yönünden diğer çimentolarla kıyaslanmayacak kadar düşük hidratasyon ısısı tespit edilmiştir. Bu yönüyle özellikle kütle betonu olan tüm yapılarda hiçbir ekstra önlem almadan kullanılması mümkündür. Özellikle erken yaşlarda hidratasyon hızının düşük olması kütle betonunda adyabatik sıcaklık artışını önemli mertebede azaltmaktadır. BAB çimentosunun hidratasyon ısısı son derece düşük olmasına karşın basınç dayanımı gelişimi ve artış oranı ise iyi düzeydedir. Her ne kadar erken dayanım yönünden normal Portland çimentosuna göre bir miktar geride kaldığı görünse de ileri dönemlerde normal Portland çimentosunu geride bıraktığı da tespit edilmiştir.

BAB çimentosu ile beton fazında da özellikle durabilite ve performans deneylerine yönelik bir kısım deneyler gerçekleştirilmiş ve kayda değer sonuçlar elde edilmiştir. Her iki tip çimento ile oldukça geniş bir çimento dozajı aralığında (250 kg/m3 ilâ 450 kg/m3) çalışma yapılmış ve basınç dayanımı gelişimi ile su geçirgenliği ve klorür penetrasyonuna karşı direncinin ölçülmesi amacıyla deneyler gerçekleştirilmiştir.

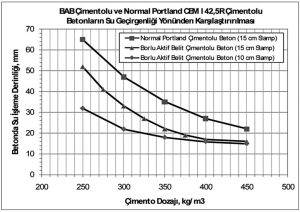

BAB ve normal Portland çimentoları ile yapılan farklı dozajlardaki beton numuneler üzerinde EN 12390-8 standardına uygun olarak su geçirgenliği deneyleri gerçekleştirilmiş ve fiekil 1’deki gibi bir ilişki elde edilmiştir. BAB çimentosu ile yapılan betonların geçirgenliklerinin normal Portland çimentosu ile yapılan betonların geçirgenliklerinden çok daha düşük seviyede olduğu tespit edilmiştir. BAB çimentosu ile yapılan 250 kg/m3 dozajlı ve 10 cm slamplı beton suya ve neredeyse zararlı kimyasallara karşı geçirimsiz bulunurken 15 cm slamplı beton ise suya karşı geçirimsiz bulunmuştur. Buna karşın normal Portland çimentosu ile yapılan betonun ancak 300 kg/m3 dozajından itibaren suya karşı geçirimsiz olduğu görülmüştür.

Şekil 1 BAB Çimentosu ile 10 cm ve 15 cm slamplı ve normal Portland CEM I 42,5R ile 15 cm slamplı betonların su geçirgenliği yönünden karşılaştırılması

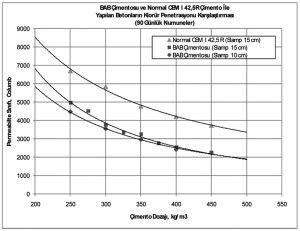

Şekil 2’de BAB Çimentosu ve normal Portland CEM I 42,5R çimentosu ile yapılan 15 cm slamplı ve 10 cm slamplı betonların klorür penetrasyonuna karşı dirençlerinin ölçülmesi amacıyla ASTM C1202-05 standardına uygun olarak yapılan deney sonuçları gösterilmektedir. BAB çimentosu ile yapılan betonların klorür penetrasyonlarının normal Portland çimentosu ile yapılan betona göre daha iyi oldukları bariz şekilde tespit edilmektedir. Şekil 2’de elde edilen tüm sonuçlar verilmiştir. Aynı işlenebilirlikte her iki tip çimento ile 250, 300, 350, 400 ve 450 kg/m3 dozajlarında BAB çimentosu ile üretilen betonların klorür penetrasyonu sonuçları 250 kg/m3 çimento dozajında dahi orta düzey permeabilite sınıfını gösterirken, normal Portland çimentosu ile yapılan betonlar ancak 400 kg/m3 dozajından itibaren orta düzey permeabilite sınıfını göstermişlerdir. Şekil 2’de tüm sonuçlar detaylı olarak gösterilmektedir.

BAB çimentosu ile olması gerekli işlenebilirlik (10 cm slamp) değerinde yapılan betonların 250 kg/m3 dozajında dahi orta düzey permeabilite sınıfı elde edilmektedir. Buna karşın normal Portland çimentosu ile 400 kg/m3 dozajında dahi yüksek permeabilite sınıfı elde edilmektedir.

Bu sonuçlar BAB Çimentosu ile yapılan betonların kompasitesinin çok yüksek ve porozitesinin (kapiler boşluk oranının) çok düşük olduğunu göstermektedir.

Şekil 2 BAB çimentosu ve normal CEM I 42,5R çimentosu kullanılarak üretilen betonların klorür penetrasyonu yönünden araştırılmasında elde edilen sonuçlar

BAB çimentosu ile birlikte uçucu kül veya silis dumanı gibi puzolanik malzemelerin kullanılması sonucunda betonda çok daha düşük geçirimsizlik değerlerinin elde edileceğinin tahmin edilmesi zor değildir. BAB çimentosu ile birlikte normal Portland çimentosu ile kullanılan puzolanik malzeme oranlarından daha düşük oranlarda puzolanik malzeme kullanılması da diğer bir avantajı oluşturmaktadır.

BAB Çimentosunun betonarme yapılarda kullanılması ile hem suya ve hem de kimyasallara karşı ve özellikle de klorür iyonlarına karşı çok daha düşük geçirimliliğe sahip betonlar üretmek mümkün görülmektedir. Bunun yanında donatı korozyonu da büyük ölçüde engellenecek ve beton yapının hizmet ömrü uzayacak ve zamanla dayanım ve dayanıklılığını da koruyacaktır. Bunun bu şekilde olması ise deprem etkileri içinde ilâve önlem sağlanmasında faydalı olacaktır. Betonarme yapılarda normal Portland çimentosu ile çok daha yüksek çimento dozajlarında (400-450 kg/m3) yüksek mukavemetli ve dayanıklı beton yapılabilirken BAB Çimentosu ile normal çimento dozajlarında (300-350 kg/m3) istenilen mukavemette ve dayanıklılıkta beton üretmek mümkün hale gelebilecektir.

BAB Çimentosu ile Beton Yol ve Ekonomisi

Ülkemizde beton yollar ile ilgili çok fazla çalışma mevcut değildir. Deneme mahiyetinde bazı yörelerde bulunan şehirlerarası yollara beton yol uygulaması yapılmış ve gözlenmesine devam edilmektedir. Beton yollarda mukavemet ve durabilite parametrelerinin her ikisinin de birlikte düşünülmesi gerekmektedir. Özellikle durabilite öncelikli parametredir. Ülkemizde farklı bölgelerde çok farklı iklim şartları hüküm sürmektedir. İklim şartlarının çeşitliliği farklı beton tasarımlarının yapılmasına yol açmaktadır. TS EN 206-1 standardı beton tasarımında izlenmesi gerekli rehber bir şartnamedir. Genellikle durabilite şartlarının yerine getirilebilmesi amacıyla beton yapılarda su/çimento oranının maksimum bir değerde olması istenmektedir. Bu amaçla da çimento dozajı artırılarak istenilen kriterler sağlanabilmektedir. Birçok durumda betonda su/çimento oranı en fazla 0,45 olduğunda birçok çevre ve ortam şartına karşı geçirimsizlik sağlanmış olmaktadır. Ancak, buna rağmen normal Portland çimentosu ile belirli bir düzeyde geçirimsizlik sağlanabilmektedir. Bunun ispatı klorür iyonlarına karşı her iki tip çimento ile yapılan betonların ortaya koymuş olduğu performans değerleri ile gösterilmiştir. Betonda klorür iyonlarının penetrasyonuna karşı gösterilen direnç çok önemlidir. Özellikle beton yol, köprüler ve viyadüklerde ve binalarda betonun geçirimsiz olması çok daha önemlidir. Ülkemizde beton yollar konusu oldukça yenidir ve bu konuda farklı yörelerde beton yol denemeleri yapılmış ve beton yollar gözlem altındadır.

Beton Yolun Avantajları

Elde edilen kaynak bilgilere göre beton yolun kilometre başına maliyeti yaklaşık 234.000 $ dır. Asfalt yolun maliyeti ise 278.000 $ dır. Beton yol asfalttan 44 bin dolar daha ucuz. Bu kârlılık oranı, beton yol kullanıldıkça daha da artıyor.

• Beton yolun ömrü, asfalt yolun en az 2 katı.

• Beton yolun bakım masrafı asfalta göre çok düşük.

• Beton yolun sürtünme katsayısı az ve yol görüşünü kolaylaştırıyor.

• Türkiye çimento üretimi ve teknolojisi açısından zengin bir ülkedir. Hammadde avantajı var.

• Avrupa’da ve dünyada beton yollar daha fazla tercih ediliyor.

• Türkiye mühendislik açısından da beton yol konusunda avantajlı.

Beton yol yapımında BAB Çimentosu kullanılması durumunda sadece durabilite yönünden düşünüldüğünde normal Portland çimentosuna göre yaklaşık 50-100 kg/m3 çimento tasarrufu yapılması mümkün görülmektedir. Bu sonuç her iki tip çimento ile yapılan betonların klorür iyonlarına karşı gösterdikleri performans değerleri ile elde edilmektedir.

Dünyada yoğun olarak kullanılan beton yollar için ilk adım Afyon’da atıldı. Beton yolun uzunluğu 2.5 kilometre olarak planlandı ve tamamlandı. Türkiye’de bundan sonraki projelere emsal teşkil edecek beton yolun maliyeti, bakım masrafı, dayanıklılığı gibi unsurlar da incelenmektedir. Yolun yapım aşaması ve tamamlandıktan sonraki süreç, “Beton yol mu, asfalt mı” tartışmalarına da son noktayı koyacak.

Asfaltın maliyeti yüksek

• Asfalt yolun hammaddesi olan petrol pahalıdır ve Türkiye’deki petrol rafinerilerinin sayısı yeterli değil. Bu nedenle maliyeti çok yüksektir.

• 80-100 milyon aracın geçeceği tahmin edilen asfalt yolun ortalama ömrü 17 yıldır.

• 12 metre genişliğindeki asfalt yolun kilometre başına maliyeti 278 bin dolar.

• Asfalt yolun 5 yıl içindeki bakım masrafı, orta derecede yol yapımına harcanan paraya denk geliyor.

• Asfaltta hammadde petrol olduğundan, dışarıya bağımlılık oranı yüksektir.

BAB Çimentosu ile yapılacak 1 km uzunluğunda 12 m genişliğinde ve 20 cm kalınlığında beton yolda 1 m3 betonda 50 ilâ 100 kg/m3 çimento dozajı tasarrufu sağlandığında elde edilebilecek en az kâr aşağıdaki gibi olmaktadır;

1 km beton yol hacmi: 1000 x 12 x 0,20 = 2400 m3

Çimento tasarrufu: 2400 x 50 = 240,000 kg = 120 ton

Çimento Maliyeti: 130 YTL/ton olduğunda 1 km beton yolda sağlanacak tasarruf;

Ekonomik Fayda: 120 x 130 = 15,600.00 YTL olacaktır.

Bütün bu avantajlar geleceğin çimentosu olarak adlandırılan BAB Çimentosu ile sağlanabilecektir. Beton teknolojisinde günümüzde hala betonun dayanımı ön planda tutulmaktadır ve dayanıklılık genellikle ikinci öneme sahip olarak düşünülmektedir. Dünyada beton teknolojisinde dayanıklılık yanında sürdürülebilirlik konusu da artık birinci derece öneme haiz olmaktadır. Bu çimento bu faktörlerin hepsini bir arada sağlayabilen bir çimento olarak karşımıza çıkmaktadır. BAB Çimentosunun özellikle ihracatı düşünülmeli ve yurt dışında da tanıtımı yapılarak ülkemize döviz getirmesi temin edilmelidir.

©Yapı Dünyası Dergisi 2008 Sayı: 149 da yayımlanmıştır.